Hoja de referencia de terminología de almacén: Vocabulario y acrónimos esenciales de almacén

11 min de lectura

Cuando comienzas un nuevo trabajo, hay mucho que aprender. Y los trabajos en almacenes vienen con un desafío adicional: aprender lo que parece ser un idioma completamente nuevo.

Así que compilamos una práctica hoja de trucos de vocabulario de almacén para facilitar la adaptación. También encontrarás enlaces a recursos adicionales para mejorar aún más tus conocimientos.

Salta a los capítulos de este artículo:

Terminología, Inicialismos y Acrónimos de Almacén

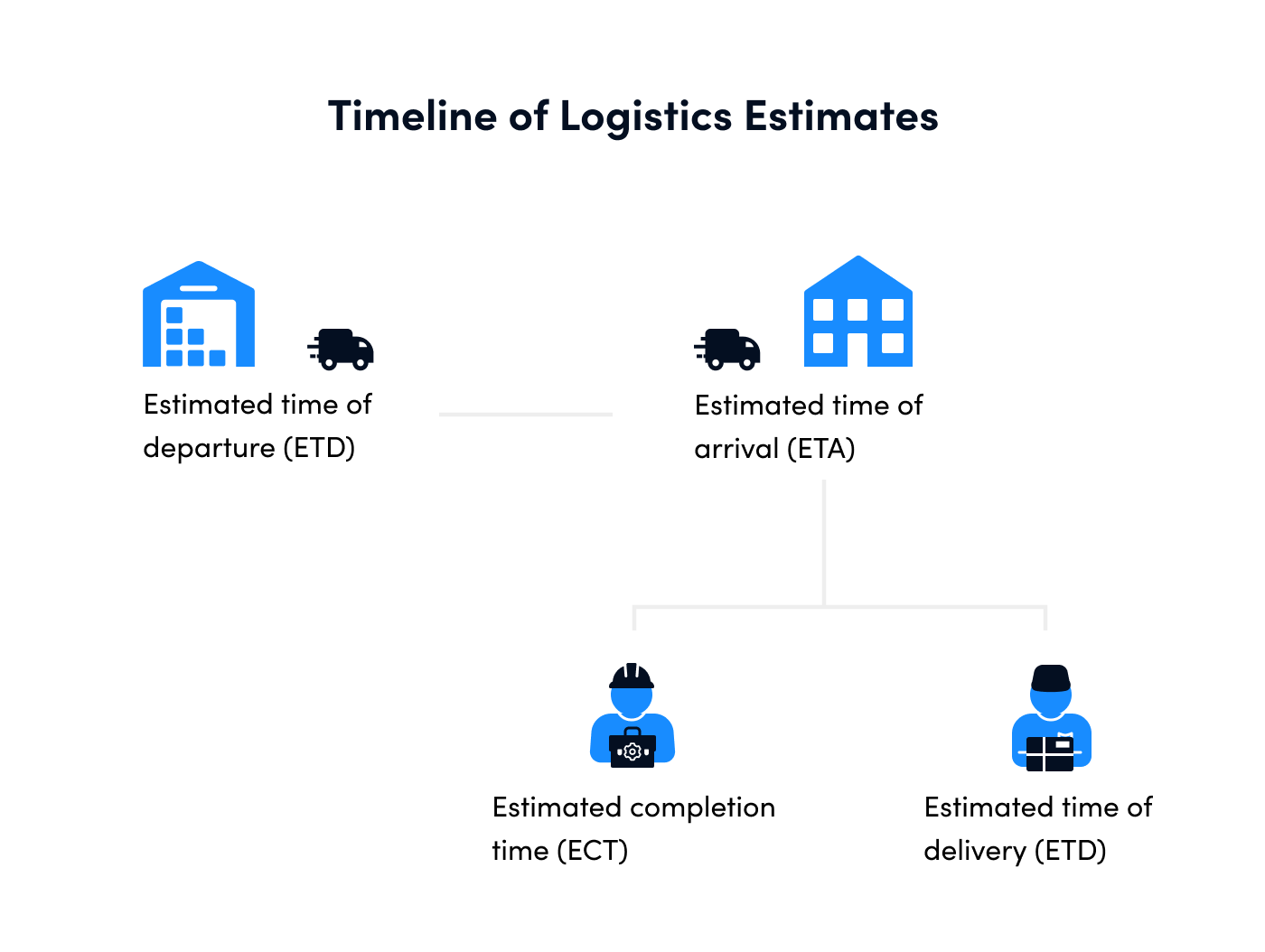

Las palabras y acrónimos pueden tener diferentes significados. "ETD", por ejemplo, puede significar tiempo estimado de entregaentrega o tiempo estimado de salidaalida— dos cosas muy diferentes. Así que no asumas que tu compañero de trabajo está usando la misma definición que tú, incluso si la tuya es correcta. Si tienes alguna duda, pregunta. También es una buena idea usar términos completos en lugar de inicialismos o acrónimos cuando te comuniques con proveedores o clientes para evitar malentendidos.

Y ahora, aquí están: los términos, acrónimos y frases de almacén más comunes que probablemente escucharás en el trabajo:

3PL: Logística de terceros (ver logística de terceros para la definición).

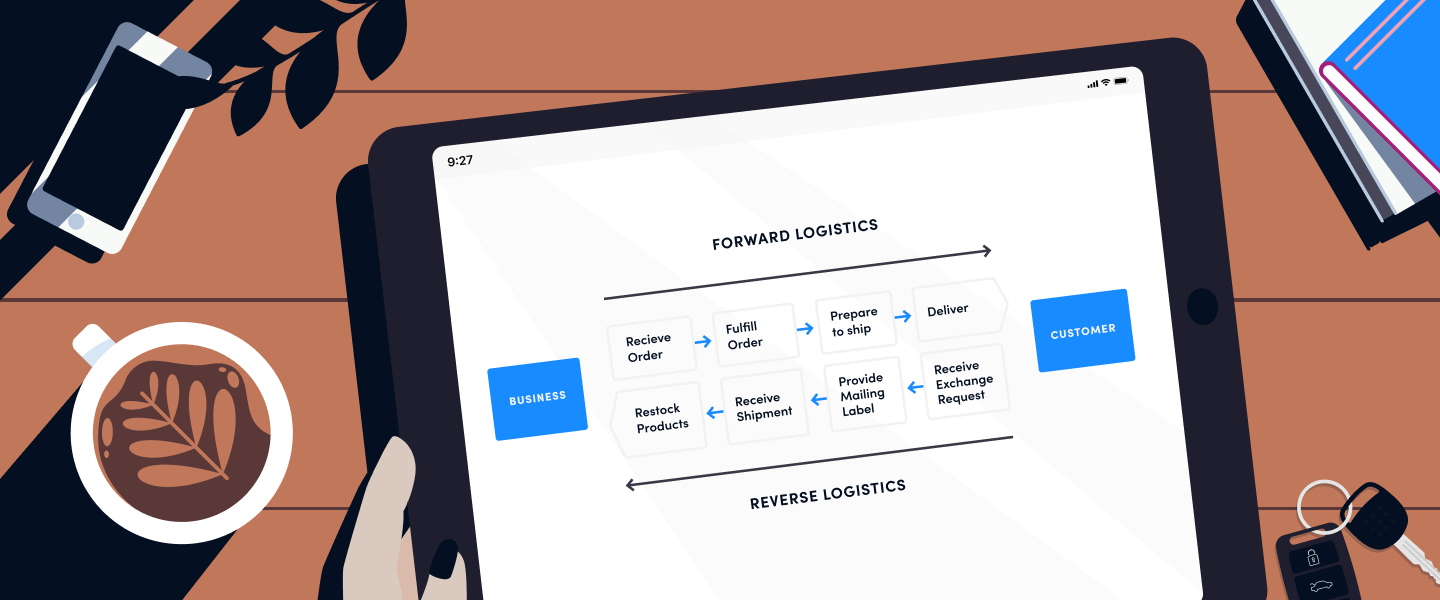

Retorno de carga: El proceso de mover mercancías desde lo que originalmente era su destino final de regreso a su punto de origen. En el almacenamiento, los retornos de carga también pueden ser camiones llenos de mercancías que los clientes han devuelto o para los cuales han solicitado un cambio. Un retorno de carga entrante generalmente necesitará ser inspeccionado por daños y luego, una vez aprobado por calidad, reabastecido. Aprende más sobre retornos de carga y logística inversa.

Pedido pendiente: Una orden de compra para un artículo que actualmente está fuera de stock. Cuando un artículo particularmente popular se vende rápidamente, a veces el almacén se queda sin stock antes de recibir más del proveedor o fabricante. Los minoristas a menudo continúan vendiendo estos artículos a los consumidores con una nota de que están "en pedido pendiente" y se entregarán más tarde de lo normal. Cuando esto sucede, los equipos de almacén deben cumplir con los pedidos existentes tan pronto como llegue el nuevo stock en lugar de mover primero ese inventario a almacenamiento.

Codificación de barras: El sistema de identificación legible por máquina utilizado para rastrear, escanear y procesar inventario.

Recogida por lotes: Un proceso de recogida en el que un lote de múltiples pedidos de clientes que contienen artículos similares se recoge de los estantes del almacén al mismo tiempo. Por ejemplo, tres pedidos de clientes separados que incluyen una caja de lápices podrían agruparse para que el recolector necesite caminar a la ubicación de almacenamiento de cajas de lápices solo una vez en lugar de tres. Aprende más sobre procesos de recogida en almacenes.

Conocimiento de embarque (BOL): Un documento oficial que detalla los artículos contenidos en un envío. El conocimiento de embarque se mueve con un envío desde el remitente al transportista y luego al consignatario (destinatario final). Cuando un almacén recibe un envío de un proveedor, viene con un conocimiento de embarque que los empleados de procesamiento utilizan para verificar que las mercancías entregadas coincidan con la orden de compra.

BOL: Conocimiento de embarque (ver conocimiento de embarque para la definición).

Estante en voladizo: Dispositivo de almacenamiento con púas en lugar de estantes que se utilizan para almacenar artículos largos y/o de forma extraña. Los estantes en voladizo pueden ser independientes o montados en una pared.

Almacenamiento en frío: Una sección de un almacén en la que se almacenan productos refrigerados o congelados. El almacenamiento en frío se encuentra más comúnmente en almacenes de calidad alimentaria.

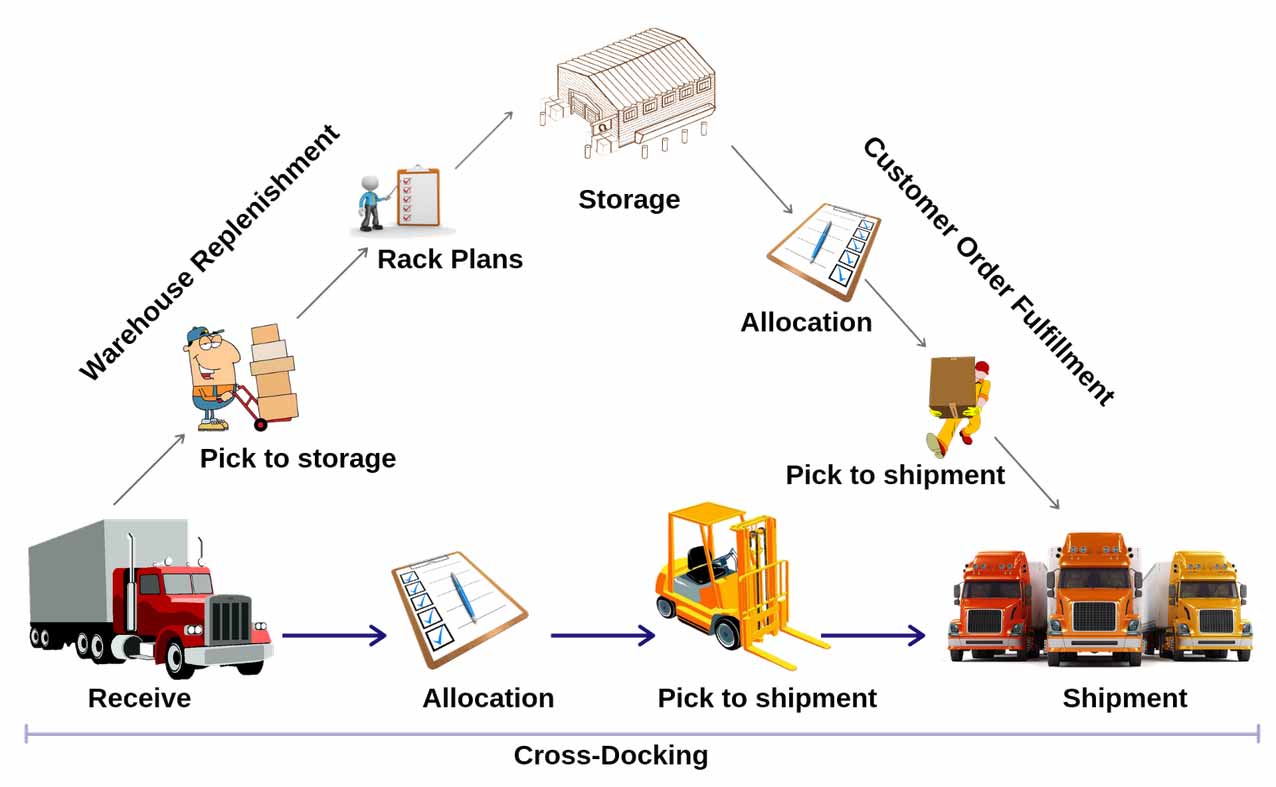

Cross-docking: Un proceso de distribución en el que los productos se reciben de un proveedor y se clasifican, empaquetan y envían inmediatamente a un cliente en lugar de ser trasladados a un estante de almacén para su almacenamiento. El cross-docking se utiliza a menudo en almacenes para cumplir con los pedidos de clientes de artículos que estaban en pedido pendiente.

Conteo cíclico: Un proceso de auditoría en el que el inventario se cuenta de manera cíclica. El inventario se cuenta en secciones de manera regular para hacer la auditoría más manejable y asegurar que los registros de inventario sean precisos. Para obtener más información, consulte nuestra guía de auditoría de almacenes.

Peso dimensional (DIM): Una medida utilizada por mensajeros y transportistas para determinar el costo de envío de mercancías. Para calcular el peso dimensional de un paquete, se multiplica la longitud por el ancho por la altura.

Despacho: El proceso de organizar, programar y gestionar vehículos y conductores. Los almacenes que tienen un equipo de entrega local interno a menudo tienen un despachador de flota que coordina el embalaje, la carga de vehículos y la programación de entregas. Aprende más sobre el despacho de flotas.

Centro de distribución: Una instalación donde los productos se clasifican, empaquetan y procesan para su envío a su destino final (los clientes). Muchos almacenes también son centros de distribución, lo que significa que no solo almacenan o guardan productos, sino que también ofrecen servicios de selección, embalaje e incluso entrega.

Remolque de entrega: Un remolque de camión que se deja para cargar y luego se recoge en un momento posterior. A veces, los mensajeros harán que un conductor deje un remolque vacío y recoja uno lleno para maximizar la eficiencia.

Almacenamiento seco: Una sección de un almacén en la que los productos se almacenan en un ambiente no refrigerado que está a o alrededor de 50 grados Fahrenheit. El almacenamiento seco aún puede estar controlado por temperatura para combatir condiciones climáticas extremas al aire libre.

Hora estimada de llegada (ETA): La hora esperada en la que un vehículo o embarcación llegará a su destino final. Los almacenes típicamente reciben una ETA para camiones que transportan stock entrante. Los almacenes también pueden necesitar proporcionar una ETA para la entrega de stock saliente. Aprende más sobre estimaciones de entrega.

Hora estimada de salida (ETD): La hora esperada en la que un vehículo o embarcación dejará su punto de origen. Los almacenes a menudo usan esto para anotar cuándo un camión de entrega o vehículo de mensajería estará completamente cargado y saldrá de un muelle de carga. Aprende más sobre estimaciones de entrega.

Hora estimada de entrega (ETD): La hora esperada en la que se entregarán los productos. Los proveedores y fabricantes pueden proporcionar a los empleados de recepción una hora estimada de entrega en lugar de una hora estimada de llegada para el inventario entrante. Aprende más sobre estimaciones de entrega.

ETA: Hora estimada de llegada (ver hora estimada de llegada para la definición).

ETD: Puede indicar "hora estimada de salida" o "hora estimada de entrega" (ver hora estimada de salida o hora estimada de entrega para la definición).

FIFO: Primero en entrar, primero en salir (ver primero en entrar, primero en salir para la definición).

Primero en entrar, primero en salir (FIFO): Una estrategia de gestión de inventario basada en el principio de que los primeros artículos que ingresan al almacén deben ser los primeros en salir. Almacenes de alimentos a menudo emplean esta estrategia para asegurar que los productos que expiran más pronto sean los primeros en ser enviados.

Ubicación de recogida adelantada: Un área de almacenamiento de fácil acceso en la que se colocan pequeñas cantidades de artículos que se compran con frecuencia. Las ubicaciones de recogida adelantada se utilizan para hacer que la recogida sea más rápida cuando llegan pedidos. Los recolectores pueden acceder rápidamente a los artículos en la ubicación de recogida adelantada y luego reabastecer ese suministro desde una ubicación secundaria cuando no afecte los tiempos de respuesta al cliente.

Caja Gaylord: Una caja de envío y almacenamiento a granel dimensionada para caber encima de un palé. Las cajas Gaylord se utilizan frecuentemente en la industria logística para transportar y almacenar fácilmente bienes de muchas formas y tamaños.

JIT: Justo a tiempo (ver justo a tiempo para la definición).

Justo a tiempo (JIT): En el almacenamiento, "justo a tiempo" es un método de gestión de la cadena de suministro con el cual los productos se ordenan, almacenan, ensamblan o fabrican para cumplir con un pedido justo a tiempo. No importa cuán hábil seas calculando la demanda, te encontrarás con incidentes donde la demanda excede tu suministro. Muchas empresas almacenan stock de seguridad, o más stock del que su demanda prevista requiere, para cubrirse cuando ocurren estos picos de demanda. El método JIT de gestión de inventario no utiliza stock de seguridad para reducir los costos de almacenamiento.

Entrega de última milla: El proceso de transportar bienes desde un almacén o centro de distribución hasta su destino final (el cliente). La entrega de última milla se refiere exclusivamente a la etapa final de la cadena de suministro logística (y ocurre después del embalaje y la carga del vehículo).

Tiempo de entrega: El tiempo que lleva completar un proceso logístico. El tiempo de entrega para la entrega final, por ejemplo, incluiría el tiempo que lleva recoger, empacar, cargar el vehículo y la entrega de última milla. El tiempo de entrega para el reabastecimiento de inventario incluye el tiempo requerido para cumplir con un pedido de compra, transportar bienes del proveedor al almacén, inspeccionar el envío y luego reabastecer ese inventario.

Menos de un camión completo (LTL): Un tipo de envío de carga en el que se transportan bienes que pesan más de 150 libras pero ocupan menos de un camión completo. Los transportistas utilizan el envío LTL para mover bienes para múltiples minoristas en el mismo camión. Cada minorista paga solo por el espacio de carga que ocupan sus artículos.

Almacén sin luces: Un almacén que emplea máquinas y sistemas automatizados para gestionar y mover productos en lugar de mano de obra humana.

LTL: Menos de un camión completo (ver menos de un camión completo para la definición).

Empaque: Preparar bienes comprados para la entrega de última milla. Los empacadores colocan los artículos comprados en cajas y los preparan para ser cargados en los vehículos de entrega.

Palé: Una estructura plana, típicamente hecha de madera, utilizada para mover bienes. Los palés facilitan el movimiento y almacenamiento de artículos grandes (o grandes cantidades de artículos). Pueden ser fácilmente maniobrados con un montacargas, transpaleta u otra maquinaria.

Recoger y empacar: Una forma común de referirse a los procesos de recogida y embalaje dentro de un almacén (ver recogida y embalaje para definiciones).

Lista de recogida: La lista de artículos que los recolectores necesitan recuperar de los estantes o almacenamiento del almacén. Los pedidos de los clientes se desglosan en listas de artículos comprados o "listas de recogida", que se entregan a los recolectores para recuperar.

Recogida: El proceso de reunir o recoger artículos comprados de los estantes del almacén. Cuando un cliente realiza una compra, los recolectores reúnen esos artículos comprados de su ubicación de almacenamiento y los llevan a los empacadores. Aprende más sobre procesos de almacén.

PO: Orden de compra (ver orden de compra para definición).

Orden de compra (PO): Una solicitud de bienes enviada de un comprador a un vendedor. Los almacenes realizan órdenes de compra con proveedores y fabricantes para reabastecimiento cuando el stock se agota.

Almacenamiento:: El proceso de tomar inventario desde la recepción y "guardarlo" en estantes o racks de almacenamiento. Los trabajadores pueden usar este término para indicarle que coloque artículos devueltos en los estantes también.

Identificación por radiofrecuencia (RFID): Un sistema de seguimiento y transferencia de datos inalámbrico. En el almacenamiento, el seguimiento RFID se utiliza para monitorear el inventario. Las etiquetas de seguimiento RFID se colocan en el inventario a medida que llega, y los sensores en todo el almacén pueden entonces rastrear esos bienes a medida que se mueven por la instalación.

RFID: Identificación por radiofrecuencia (ver identificación por radiofrecuencia para definición).

Recepción: El proceso de ingreso al almacén. Cuando llegan bienes a un almacén, primero pasan por recepción, donde son escaneados e inspeccionados por un empleado de recepción. Aprende más sobre procesos de almacén.

Reabastecimiento: El reabastecimiento de inventario. "Reabastecimiento" se usa de manera diferente dependiendo de en qué departamento del almacén trabajes. Los empleados de recepción, por ejemplo, pueden referirse a los bienes que llegan de un proveedor para cumplir con un pedido pendiente como reabastecimiento. Los recolectores, por otro lado, a menudo usan reabastecimiento para referirse al stock que necesita ser movido de una ubicación secundaria a una ubicación de recogida avanzada.

Logística inversa: El proceso de mover bienes hacia atrás desde lo que originalmente era su destino (típicamente el cliente) a su punto de origen. La logística inversa se utiliza cuando un cliente devuelve o cambia un artículo. El proceso de recuperar ese artículo devuelto del cliente, llevarlo de regreso al almacén, inspeccionarlo por calidad y luego reabastecerlo es logística inversa. Aprende más sobre logística inversa.

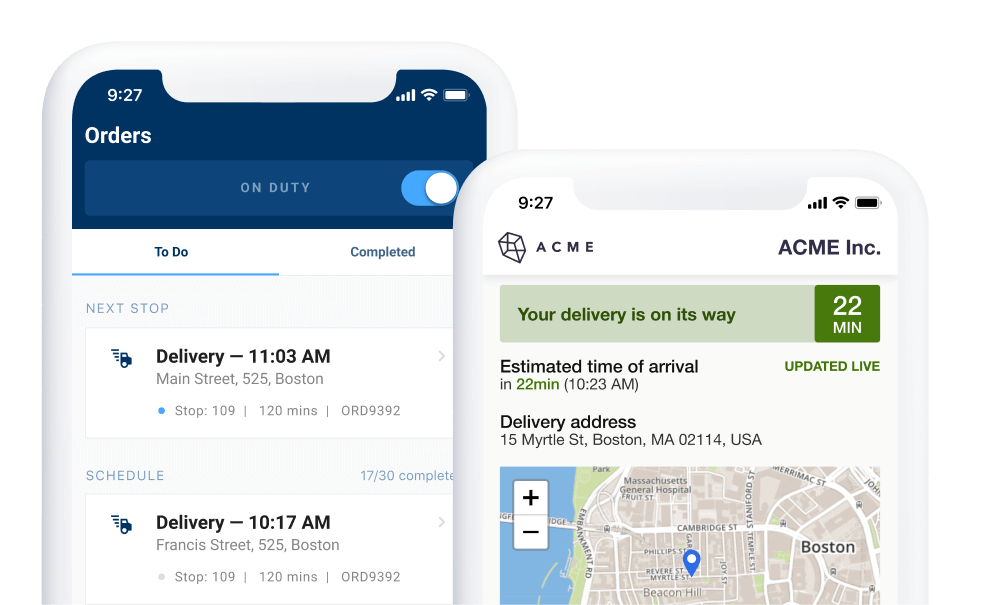

Software de optimización de rutas: Software de despacho utilizado para simplificar la entrega de última milla. El software de optimización de rutas, como OptimoRoute, calcula automáticamente las rutas más eficientes para los equipos de entrega. Muchos almacenes y 3PLs integran el software de optimización de rutas con el sistema de gestión de almacenes para proporcionar a los equipos de gestión visibilidad de extremo a extremo a lo largo de su cadena de suministro. Aprende más sobre software de optimización de rutas.

Reduce tus costos operativos en un 30%

Aumenta la capacidad de entrega en un 43%

Planifica 7 veces más rápido

Stock de seguridad: Inventario adicional mantenido a mano (o almacenado en una ubicación de almacenamiento secundaria dentro de un almacén) para mitigar la falta de stock si la demanda aumenta inesperadamente o un proveedor experimenta retrasos. El stock de seguridad se utiliza más comúnmente para productos populares que no caducan.

SKU: Unidad de mantenimiento de stock (ver unidad de mantenimiento de stock para definición).

Cadena de suministro: Todos los procesos utilizados para producir y mover productos. Una cadena de suministro de almacén puede consistir en recepción, almacenamiento, picking, embalaje y carga de vehículos. La cadena de suministro logística completa incluye fabricación, almacenamiento y entrega de última milla. Aprende más sobre la cadena de suministro del almacén y movimiento de materiales dentro de su instalación.

Unidad de mantenimiento de stock (SKU): Un código de barras y/o número de identificación único asignado a los productos por un minorista. Los SKUs generalmente consisten en un código de barras escaneable, así como un número único numérico o alfanumérico. Los SKUs son diferentes de los UPC porque son gestionados y asignados por la empresa que vende el producto, no por la Organización de Normas Globales. Debido a esto, es posible que productos de dos minoristas diferentes terminen con el mismo SKU. Es común que los productos tengan tanto un SKU como un UPC.

Falta de stock: Una falta de stock generalmente indica que un almacén se ha quedado sin inventario para un determinado producto, y aún no se ha realizado un nuevo pedido de compra. Las faltas de stock también pueden ocurrir cuando los minoristas deciden dejar de ofrecer un determinado producto. Aprenda cómo reducir las faltas de stock utilizando programación logística.

Logística de terceros (3PL): Un tipo de proveedor logístico que ofrece servicios de transporte, gestión y organización de productos además de almacenamiento. Un almacén tradicional es simplemente un espacio para que los minoristas almacenen bienes hasta que se compren, pero un 3PL a menudo maneja la gestión de inventario, picking, embalaje e incluso la entrega de última milla. El crecimiento del comercio electrónico ha creado más demanda de 3PL. Aprende más sobre la logística de terceros.

Código Universal de Producto (UPC): El código de barras único y número de 12 dígitos asignado a productos y gestionado por la Organización de Normas Globales. Aprende más sobre el Código Universal de Producto.

UPC: Código Universal de Producto (ver definición de Código Universal de Producto).

WMS: Sistema de gestión de almacenes (ver definición de sistema de gestión de almacenes).

Sistema de gestión de almacenes (WMS): Software de gestión utilizado por equipos de almacén para rastrear inventario y gestionar operaciones de almacén. Esta es la interfaz a la que probablemente accederá desde un escáner, un iPad u otro dispositivo mientras trabaja en un almacén. Aprenda más sobre gestión de almacenes sistemas.

Picking por zonas: Un proceso de picking en el que un equipo de recolectores recoge productos de una zona particular y luego combina los artículos recogidos antes de empacar. El picking por zonas se utiliza a menudo en almacenes más grandes y aquellos con áreas de almacenamiento claramente designadas, como almacenamiento en frío y seco. Aprende más sobre procesos de recogida en almacenes.

El Futuro del Almacenamiento

Las 3PL (empresas de logística de terceros) son el futuro del almacenamiento. Si su almacén aún no ofrece servicios de picking, embalaje y manejo de materiales, es probable que lo haga pronto, por lo que incluimos la terminología de entrega más importante en esta hoja de referencia, junto con términos de almacenamiento más tradicionales.

A medida que el comercio electrónico ha despegado, las demandas de la cadena de suministro han cambiado. Los almacenes ya no son una necesidad exclusiva de grandes corporaciones con enormes cantidades de stock. Los pequeños minoristas también necesitan almacenamiento y, más aún, gestión de inventario.

Mientras que las tiendas físicas envían grandes cantidades de mercancías desde un almacén a una ubicación de tienda a la vez, las empresas de comercio electrónico necesitan enviar pequeños pedidos de clientes a todo el mundo desde su almacén. Y los almacenes se están adaptando para satisfacer esta demanda asociándose con mensajerías de envío e incluso realizando entregas locales con un equipo interno.

Bee Imagine es un gran ejemplo de un 3PL que está adoptando este cambio en la demanda. Bee Imagine, un 3PL con tres ubicaciones en el sur de California, ofrece almacenamiento de espectro completo y gestión logística. Manejan el cumplimiento, almacenamiento, entrega de última milla y más, convirtiéndose en una solución integral para minoristas de todos los tamaños.

Usando OptimoRoute, Bee Imagine ejecuta sin problemas más de 4,000 entregas por mes mientras sincroniza las operaciones de entrega de última milla y de almacén. Incluso han llevado la logística de espectro completo un paso más allá al ofrecer ETAs en tiempo real que sus clientes minoristas pueden compartir con los consumidores.

Aprende más sobre OptimoRoute

¿Interesado en aprender más sobre OptimoRoute y cómo tu almacén puede expandir servicios con un equipo de entrega interno fácilmente? Visita nuestro blog para historias de clientes, características del producto y ejemplos de cómo otros 3PLs están manteniendo una ventaja competitiva en un mundo logístico cambiante.

Además, tu almacén puede probar OptimoRoute sin costo durante 30 días. Haz clic en este enlace para activar una prueba gratuita.

Pruebe OptimoRoute™ gratis

No se requiere instalación ni tarjeta de crédito