Procesos y Mejores Prácticas de Centros de Distribución que Debes Conocer

Un centro de distribución bien gestionado debería ser un poco como una sinfonía. Cada departamento desempeña su papel con precisión, y cuando los juntas, crean un conjunto suave y armonioso.

Pero incluso Beethoven no dirigía sinfonías más de 40 horas a la semana, y ese es el desafío de los centros de distribución: gestionar una cadena de suministro compleja de manera fluida y precisa en todo momento. Hay algunas mejores prácticas para centros de distribución, como mejorar la última milla de entrega, que necesitas conocer si esperas que tu almacén funcione a la perfección. Sigue leyendo para aprender:

- Procesos y Procedimientos Esenciales del Centro de Distribución

- 7 Mejores Prácticas para Centros de Distribución

Procesos y Procedimientos Esenciales del Centro de Distribución

Antes de sumergirnos en las mejores prácticas, revisemos los procesos esenciales que los centros de distribución utilizan para mantener organizadas sus logísticas de la cadena de suministro. Estas son las funciones básicas de un centro de distribución:

- Recepción – Los empleados de recepción inspeccionan las entregas para asegurarse de que los productos entrantes coincidan con el pedido de compra y que nada haya sido dañado durante el tránsito. Los equipos de recepción también pueden encargarse de escanear los productos entrantes para el seguimiento de inventario.

- Almacenamiento – Después de la recepción, los trabajadores del almacén y los operadores de montacargas mueven los productos a un lugar de almacenamiento seguro donde estarán a salvo hasta que sean comprados por un cliente.

- Almacenaje – Los trabajadores del almacén llevan un registro del stock para asegurarse de que los artículos estén seguros todo el tiempo que estén en el almacén. Los artículos sensibles a la temperatura, como los alimentos, deben ser revisados para asegurarse de que no se echen a perder y descartados si caducan. Los productos también pueden necesitar ser reubicados para garantizar que los artículos más populares o más frecuentemente comprados en el almacén sean los más fáciles de acceder.

- Recogida – Cuando un cliente realiza un pedido, los recolectores recogen físicamente los artículos de los estantes de almacenamiento y los trasladan a un lugar de empaque.

- Empaque – Los pedidos de los clientes son empaquetados y etiquetados para envío o entrega por los empacadores.

- Reposición (Devoluciones) – Cuando un cliente devuelve un producto, es inspeccionado por un trabajador del almacén para asegurarse de que no haya caducado y que no falten partes. Una vez que pasa el control de calidad, se repone.

- Auditoría – Las auditorías de almacén se utilizan para medir la eficiencia y efectividad general de los procesos del centro de distribución. La auditoría también puede ayudar a los equipos de gestión a entender qué tan bien está desempeñándose su equipo.

Muchos centros de distribución tienen equipos separados que manejan cada uno de estos procesos de gestión de inventario. La comunicación entre todos estos equipos es esencial para el éxito. Por ejemplo, si tu equipo de almacenamiento reorganiza el stock, necesitan informar a los recolectores y a los trabajadores de almacenamiento. De lo contrario, tendrás trabajadores buscando productos sin rumbo y ralentizando tu cadena de suministro.

No olvides la última milla de entrega

La gestión de la cadena de suministro dentro de tu centro de distribución o cumplimiento es solo parte de la ecuación. La otra parte es coordinar con Recoger y entregar. La importancia de esta asociación a veces se pasa por alto, pero es vital para tu éxito porque asegura tiempos de respuesta rápidos para los clientes.

Podrías tener los recolectores y empacadores más eficientes del mundo y aún así terminar con retrasos en la entrega si no te comunicas con tu equipo de entrega. Peor aún, los productos podrían echarse a perder. Supongamos que recibes un pedido de dos galones de leche. Tus recolectores recogen la leche y la trasladan al empaque. Luego, termina sentada en un muelle de carga cálido durante cuatro horas antes de ser cargada en un camión de carga refrigerado porque no estabas seguro de cuándo iba a llegar el camión. Tu cliente recibe leche que se ha echado a perder, y tú estás obligado a reembolsarlo.

Ya sea que trabajes con mensajeros, transportistas o equipos internos de última milla de entrega, la comunicación es clave. Los gerentes de almacén o los despachadores necesitan saber con precisión cuándo llegarán los camiones de entrega, para que puedan programar la recogida y el empaque en el momento adecuado.

Consejo profesional: La forma más fácil de coordinar la recogida, el empaque y la última milla de entrega es con software de optimización de rutas, como OptimoRoute, que proporciona seguimiento en vivo.

7 Mejores Prácticas para Centros de Distribución

Para convertir tu centro de distribución en una máquina bien engrasada, necesitas optimizar tus procesos para la eficiencia y rentabilidad. Usa estas mejores prácticas para reducir el gasto desperdiciado, mover productos a través de tu cadena de suministro más rápido y asegurar una mejor experiencia para tus clientes.

1. Usa software de optimización de rutas para sincronizar con la última milla de entrega

Hemos discutido la importancia de coordinar con la última milla de entrega. Pero, ¿cómo logras una sincronización total de la cadena de suministro? Una herramienta altamente efectiva es el software de optimización de rutas con seguimiento en vivo.

OptimoRoute permite a los despachadores de almacén ver dónde están los conductores de entrega en tiempo real, para que puedan programar la recolección y el embalaje justo antes de que llegue un camión, y minimizar el tiempo que los productos están en un muelle de carga.

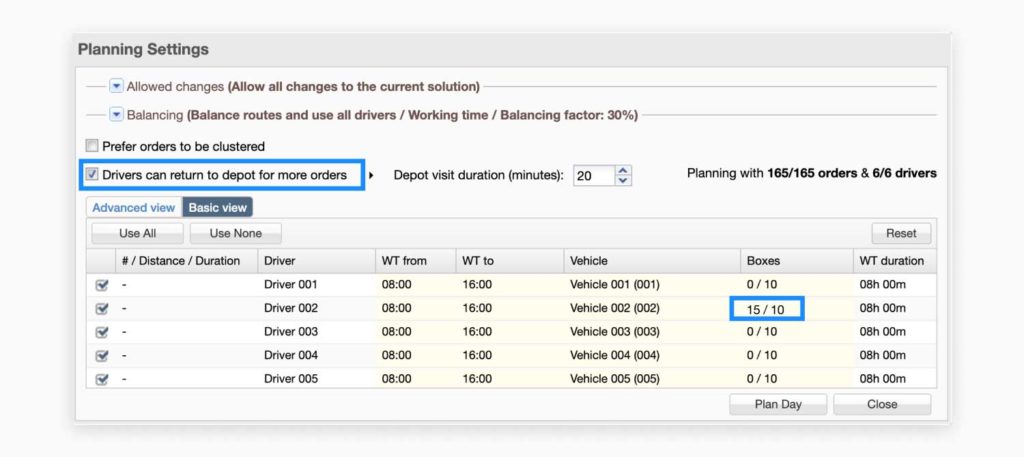

El software de optimización de rutas también reduce el gasto innecesario y mejora la experiencia del cliente al garantizar que cada conductor de entrega tome la ruta más eficiente posible. OptimoRoute facilita a los despachadores programar múltiples recogidas de carga para conductores individuales con la función de "Regresar al depósito".

Además, cuando usas OptimoRoute, el Seguimiento de pedidos en tiempo real también está disponible para los clientes. Reduce las excepciones de entrega proporcionando a tus clientes una vista en vivo de su conductor de entrega. Sabrán exactamente cuándo su paquete llegará a su puerta, lo que significa menos intentos de reentrega y menos llamadas al servicio al cliente de clientes preguntando cuándo llegará su pedido.

2. Optimiza tu almacén con un sistema de gestión de almacenes

Cuando estás gestionando lo que parece un millón de piezas en movimiento entre docenas o cientos de empleados, necesitas herramientas avanzadas. Necesitas un gestión de almacenes sistema (WMS), porque gestionar una cadena de suministro sin uno es como intentar llamar a una emisora de radio con un teléfono de disco.

Un WMS es un software que actúa como un comando central para almacenes y centros de distribución. Ayuda a todo tu equipo a gestionar el inventario físico, mantenerse al tanto de las fechas de caducidad y reposición de productos, identificar ubicaciones específicas de productos, y mucho más. Con un WMS, puedes escanear los códigos de barras de los suministros entrantes durante el proceso de recepción, y tus recolectores pueden ver esos artículos segundos después en la lista de inventario actualizada. Reduce el error humano, mejora la precisión de la recolección y proporciona visibilidad en tiempo real dentro de tu instalación, sin importar cuán grande o dispersa pueda ser.

Consejo profesional: Integra tu WMS con tu software de optimización de rutas, y podrás rastrear fácilmente los productos desde la recepción hasta la entrega final. La integración de la API de servicio web de OptimoRoute es fácil de usar y funciona con software de terceros, incluidos sistemas de gestión de almacenes como es fácil de usar y funciona con software de terceros, incluidos los sistemas de gestión de almacenes como Sortly y Fishbowl.

3. Encuentra el mejor proceso de recolección

Cada proceso de recolección ofrece ventajas únicas. No tengas miedo de probar diferentes métodos para determinar cuál funciona mejor para tu equipo y la disposición de tu instalación.

Recolección de pedidos individuales es efectivo para almacenes más pequeños y de bajo volumen, pero generalmente no funciona tan bien para grandes almacenes que manejan muchos pedidos salientes cada día.

Las olas de recolección ayudan a los centros de distribución de todos los tamaños a reducir el tráfico en los pisos de almacén concurridos y sincronizar los tiempos de embalaje con la llegada de los camiones de entrega.

La recolección por lotes y en clúster pueden reducir el tiempo de recolección si tienes muchos pedidos compuestos por múltiples SKU.

Recolección por zonas es una gran opción si operas un gran almacén con múltiples áreas de almacenamiento. Usando este método de recolección, los recolectores recuperan productos de zonas más pequeñas, y luego los pedidos se combinan antes del embalaje en lugar de tener un recolector recorriendo todo un almacén extenso para ensamblar un pedido. Almacenes de alimentos y los centros de distribución con secciones refrigeradas y no refrigeradas a menudo emplean la recolección por zonas.

La clave para encontrar el mejor método de recolección para tu centro de distribución es la prueba y error. Algunos almacenes incluso usan una combinación de métodos, como la recolección por zonas combinada con la recolección en clúster (donde cada recolector dentro de una zona específica usa la recolección en clúster) para maximizar la eficiencia. La recolección por identificación por radiofrecuencia también ayuda a acelerar los tiempos de recolección al eliminar el uso de pedidos en papel. Las listas de recolección se envían directamente a los recolectores a través de un dispositivo electrónico portátil.

4. Perfecciona la disposición de tu almacén

Optimizando la disposición de tu almacén tiene el poder de preparar a su equipo para una navegación fluida en la cadena de suministro o hundir toda su operación. Los centros de distribución eficientes están diseñados para crear un flujo continuo de productos y personal, desde la recepción hasta la carga de camiones de entrega.

Al igual que elegir el método de recolección correcto, diseñar su almacén puede requerir prueba y error. Sus productos más comprados deben ser los más accesibles para los recolectores, y esto podría significar que necesitará mover productos de vez en cuando. Por ejemplo, supongamos que almacena árboles de Navidad artificiales. Querrá que sean fáciles de acceder durante noviembre y diciembre, pero probablemente puedan almacenarse de manera segura en un estante alto en la parte trasera de su instalación el resto del año.

Asegúrese de que sus pasillos sean lo suficientemente grandes para acomodar de manera segura el tráfico peatonal, palets y montacargas. Su centro de empaque debe estar lo más cerca posible de sus muelles de carga, y necesitará tener un área de preparación para que los equipos de entrega carguen y descarguen vehículos.

5. Realice auditorías regulares del almacén

Las auditorías de almacén son una de las herramientas más valiosas a su disposición. Piense en auditorías de almacén como un examen de libro abierto. Seguro que obtendrá una A incluso si no sabe la respuesta de memoria; solo tiene que saber dónde buscar.

Las auditorías internas de almacén son una forma para que los gerentes evalúen el desempeño de su equipo e identifiquen áreas que necesitan mejora. La recopilación de datos durante las auditorías permite a los gerentes de almacén rastrear métricas de rendimiento a lo largo del tiempo, como la precisión de los conteos de inventario o cuán eficientemente se completa el proceso de cumplimiento de pedidos.

Las auditorías también deben usarse para verificar la calidad del inventario, asegurarse de que el stock no haya expirado y verificar que se sigan todos los protocolos de seguridad. Aunque tomarse un tiempo para mover productos a través de su cadena de suministro podría ralentizar las operaciones ligeramente, las auditorías regulares pueden ahorrar a su negocio enormes cantidades de tiempo y dinero a largo plazo.

Considere, por ejemplo, el mantenimiento de montacargas. Las auditorías le ayudan a determinar si los montacargas se están manteniendo adecuadamente. Diez minutos dedicados a verificar los registros de mantenimiento de montacargas y a verificar que está al día con las verificaciones de seguridad podrían literalmente ahorrarle millones de dólares en daños y demandas. Para eso son las auditorías: son la gran red de seguridad de su negocio.

Consejo profesional: No tiene que hacer una auditoría masiva una o dos veces al año. En su lugar, divida sus auditorías en secciones más pequeñas y manejables que se puedan realizar una vez al mes en rotación.

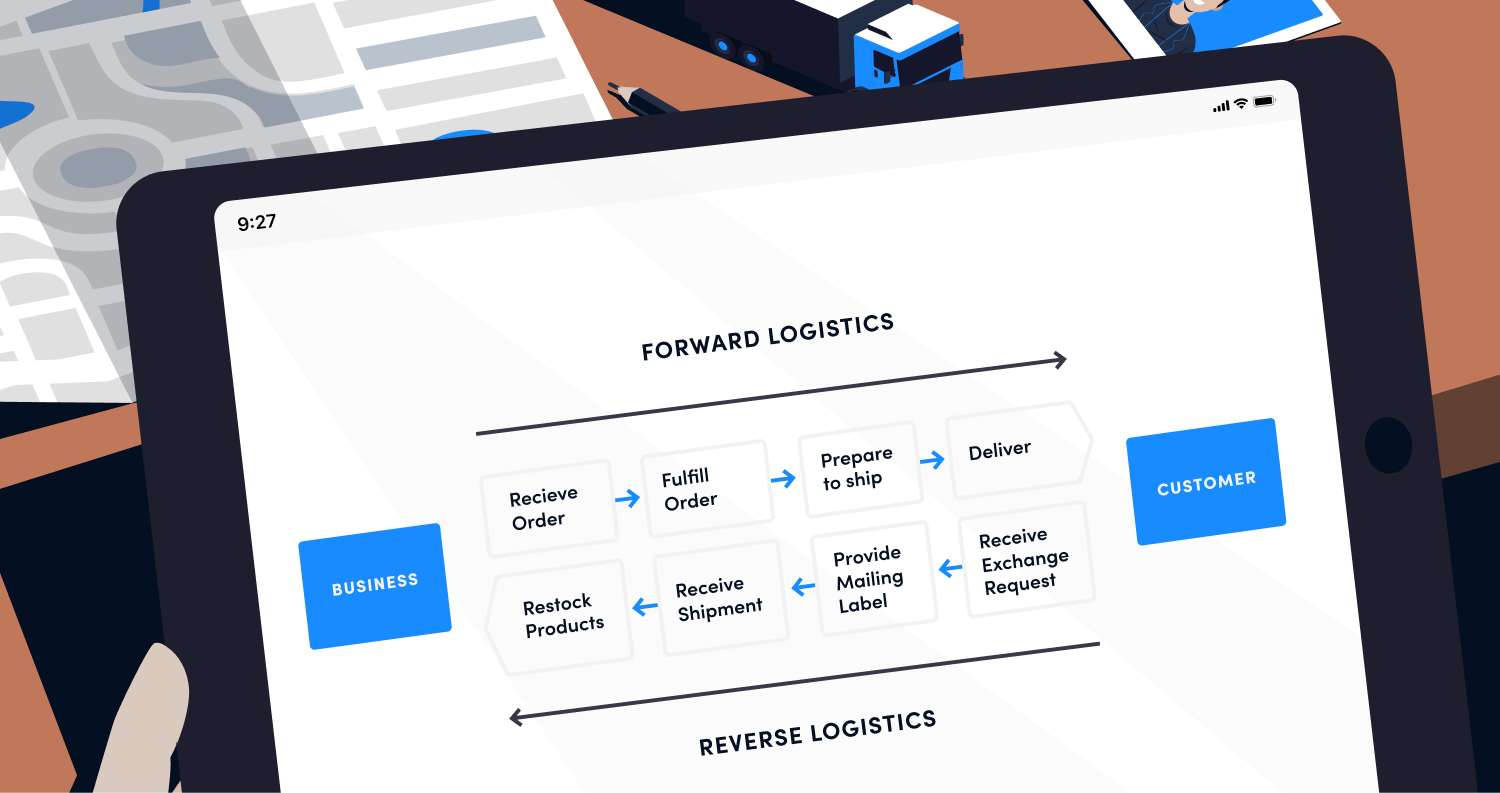

6. Establezca un proceso de devoluciones sin problemas

Las devoluciones de productos son inevitables. De hecho, RetailWire informó que la tasa promedio de devoluciones para compras de comercio electrónico está entre el 15% y el 30%. Por lo tanto, necesita tener un sistema en su lugar para manejar estas devoluciones, pero aún más que eso, puede usar logística inversa a su favor.

Los centros de distribución y las empresas de logística de terceros que manejan devoluciones ofrecen un valor tremendo para sus clientes minoristas porque las devoluciones fáciles impulsan las ventas repetidas. El noventa y cinco por ciento de los consumidores encuestados para el informe de consumidores de Narvar de 2017, Haciendo de las Devoluciones una Ventaja Competitiva, dijeron que volverían a comprar con un minorista si tienen una experiencia de devolución de productos agradable. Aumente su resultado final creando un proceso de devoluciones sin problemas.

Consejo profesional: OptimoRoute puede ayudar con la recogida de devoluciones y devolver productos a su almacén más rápido combinando rutas de entrega y recogida.

7. Reevaluar y hacer ajustes

La logística de la cadena de suministro es compleja y siempre está cambiando, por lo que es importante reevaluar y ajustar sus procesos de almacenamiento periódicamente. Los productos pueden necesitar ser reorganizados según la demanda estacional. Los empleados pueden necesitar capacitación adicional a medida que son promovidos o cuando se adoptan nuevos protocolos de seguridad. Pregunte a los empleados, desde recolectores hasta gerentes, dónde creen que sus procesos podrían mejorarse. Confíe en sus "botas en el terreno" y aproveche su experiencia única.

Utilice análisis para identificar áreas en las que su equipo puede mejorar o los procesos pueden ser refinados. OptimoRoute, por ejemplo, utiliza la automatización para rastrear el tasas de entrega a tiempo. tasa para cada conductor y su equipo en su conjunto. Puede ver lo que está sucediendo desde el momento en que los artículos salen de su almacén hasta el momento en que se entregan. Puede verificar los análisis en su WMS para obtener estadísticas sobre cómo están funcionando las operaciones de su almacén. Use estos conocimientos para realizar cambios que impulsen su resultado final y aumenten la eficiencia operativa.

Pruebe OptimoRoute Gratis por 30 Días

Los procesos de almacén optimizados y la logística de última milla optimizada son la pareja perfecta. Juntos, le ayudan a ofrecer una experiencia de cliente de élite y a impulsar su resultado final. Comience con OptimoRoute gratis durante 30 días. ¿Necesita ayuda para integrar nuestro software con su sistema de gestión de almacenes? Nuestro equipo de soporte está aquí para ayudar. Simplemente envíenos un mensaje o llámenos, y lo guiaremos en cada paso del camino.

Pruebe OptimoRoute™ gratis

No se requiere instalación ni tarjeta de crédito